HDPE-90-Grad-Winkel-Stumpfschweißanschluss, her......

-

AdresseZheJiang, China

-

Telefon+86-15551203813

-

Email[email protected]

Wie können Sie die langfristige Zuverlässigkeit und Haltbarkeit von HDPE-Anpassungen in hoher Druck- und Hochtemperaturumgebungen sicherstellen?

Gewährleistung der langfristigen Zuverlässigkeit und Haltbarkeit von Butt Fusion HDPE -Ausstattung Unter hohem Druck und hoher Temperatur erfordert eine umfassende Konstruktion und technische Optimierung aus mehreren Aspekten. Hier sind einige wichtige Maßnahmen:

1. Wählen Sie das rechte HDPE -Material aus

Auswahl des Verstärkungsmaterials: Um die Stabilität von HDPE-Rohranpassungen unter hoher Druck und hoher Temperatur zu gewährleisten, ist es wichtig, hochwertige hochfeste und hochhitzel-resistente HDPE-Materialien wie PE100 oder PE4710 auszuwählen. Diese Materialien haben eine hohe Druckfestigkeit, Zugfestigkeit und Wärmebeständigkeit und können die Stabilität für eine längere Zeit unter höherem Druck und Temperatur aufrechterhalten.

Temperaturwiderstand: Gemäß den Temperaturanforderungen der Anwendungsumgebung werden HDPE-Materialien mit höheren Schmelzpunkten ausgewählt, um sicherzustellen, dass die Rohranpassungen höhere Betriebstemperaturen standhalten und eine Enthärtung, Verformung oder einen Ausfall unter langfristiger hoher Temperatur vermeiden können.

2. Das Schweißprozess optimieren

Temperatur- und Druckregelung: Beim Buttschweißprozess ist es der Schlüssel, die Temperatur, den Druck und die Zeit der Fusion genau zu steuern. Zu hohe oder zu niedrige Temperatur und Druck führen zu einer ungleichmäßigen Verschmelzung oder einer schlechten Qualität. Im Allgemeinen beträgt der Standardschweißtemperaturbereich 200 ° C-230 ° C, und der Schweißdruck sollte entsprechend der Größe des Rohrs eingestellt werden, um die hohe Festigkeit und Versiegelung der geschweißten Teile zu gewährleisten.

Qualitätsüberwachung von Schweißverbindungen: Während des Schweißverfahrens ist eine Echtzeitüberwachung erforderlich, um die Gleichmäßigkeit und Versiegelung von Schweißverbindungen zu gewährleisten. Schweißverbindungsdetektionsinstrumente oder nicht zerstörerische Tests können verwendet werden, um sicherzustellen, dass die Fugen keine Risse, Blasen oder andere Defekte aufweisen und die Spannung unter hohen Temperaturumgebungen effektiv widerstehen können.

3. Druck- und Wärmefestigkeitsdesign

Wandstärke Design: Unter hohen Temperatur- und Hochdruckumgebungen muss sich die Wandstärke von Rohrbeschlägen an den Druck der Flüssigkeit anpassen. Eine Erhöhung der Wandstärke von Rohrvermessungen trägt dazu bei, ihren Druckwiderstand zu verbessern. Gleichzeitig sollte auch das Gewicht der Rohrbeschläge und die Schwierigkeit der Installation berücksichtigt werden. Daher muss das Design gemäß den spezifischen Arbeitsbedingungen des Systems (z. B. dem Lieferdruck, der Temperatur, der Durchflussrate usw. der Pipeline) optimiert werden.

Verbessertes strukturelles Design: Für hohe Temperatur- und Hochdruckumgebungen kann das strukturelle Design von Rohrverbindungen (z. B. Verstärkungsrippen oder Stützringe) den Druckwiderstand und die Stabilität von Rohrbeschlägen verbessern und die durch Temperaturänderungen verursachten Wärmeausdehnung, Kontraktion und Spannungskonzentration verringern.

4. Thermische Expansion und Kontraktionsmanagement

Design der Wärmeausdehnung Kompensation: HDPE -Materialien erweitern sich bei hohen Temperaturen. Daher ist es erforderlich, geeignete Expansionsfugen oder Kompensatoren im Pipeline -System zu entwerfen, um die durch Temperaturänderungen verursachte Verformung der Spannungskonzentration oder Pipeline zu verringern und die Stabilität des Systems sicherzustellen.

Richten Sie Expansionsabschnitte ein: Insbesondere in Pipelines, die über eine lange Zeit mit hohen Temperaturen ausgesetzt sind, können dem Entwurf Expansionsabschnitte hinzugefügt werden, damit sich das Pipeline -System an die thermische Expansion und Kontraktion anpassen und Leckagen in Pipeline -Fugen vermeiden kann.

5. Hochtemperatur- und Druckwiderstandstest

Druck- und Temperaturwiderstandstest: Nach der Produktion und Installation werden hohe Temperatur- und Hochdrucktests durchgeführt, um die Dichtung und Haltbarkeit von Rohrbeschlägen unter extremen Arbeitsbedingungen zu überprüfen. Der Prüfdruck sollte mehr als das 1,5-fache des tatsächlichen Arbeitsdrucks betragen, um sicherzustellen, dass die Rohranschläge der Last in der Langzeitnutzung standhalten.

Beschleunigter Alterungstest: Durch beschleunigte Alterungstests (z. B. Heißwasser-Eintauchtest oder langfristig hohe Temperaturspeichertest) wird die Stabilität von Rohrverbindungen bei hohen Temperaturen überprüft, um sicherzustellen, dass sie während des Betriebs nicht weich oder knacken.

6. Korrosionsresistenz und chemische Resistenz

Chemische Stabilität: Unter hohen Temperatur- und Hochdruckumgebungen können Rohrverhältnisse unterschiedlichen chemischen Medien ausgesetzt sein. Die Auswahl von HDPE-Materialien mit guter chemischer Resistenz (wie Säure- und Alkaliresistenz und starker Korrosionsbeständigkeit) trägt zur Gewährleistung seiner langfristigen Zuverlässigkeit bei.

Beschichtungsschutz: Die Behandlung mit Korrosionsbeschichtungen auf der Oberfläche von Rohrbeschlägen oder die Verwendung von UV-resistenten externen Beschichtung kann die Korrosion in der Umwelt effektiv verringern und die Lebensdauer von Rohrverschlüssen verlängern.

7. Spannungskonzentration und Müdigkeit verhindern

Gelenkverstärkung: Fugen sind die anfälligsten für Probleme unter hohen Temperatur- und Hochdruckumgebungen. Durch die Stärkung der Schweißverbindungen oder die Verwendung verstärkter Stützen können Ermüdungsschäden durch thermische Spannung oder interne und externe Druck verringert werden.

Vermeiden Sie scharfe Winkel und ungleichmäßige Oberflächen: Vermeiden Sie beim Entwerfen scharfe Winkel oder ungleichmäßige Oberflächen auf der Oberfläche von Rohrbeschlägen, die zu Spannungskonzentrationspunkten werden können und anfällig für Risse sind.

8. Qualitätskontrolle und Tests

Regelmäßige Inspektion: Während des langfristigen Gebrauchs ist es erforderlich, regelmäßig Pipeline-Druck, Temperatur, Gelenkversiegelung und Materialfestigkeit zu testen, um mögliche versteckte Gefahren zu entdecken und zu reparieren und einen kontinuierlichen Betrieb des Systems zu gewährleisten.

Bestimmte Testtechnologie: Verwenden Sie zestruktive Testtechnologien wie Ultraschalltests, Röntgentests oder Infrarottests, um sicherzustellen, dass es in den Rohrfugen keine winzigen Risse, Blasen oder andere versteckte Gefahren gibt, um ein plötzliches Versagen unter hoher Temperatur und hohem Druck zu vermeiden.

Durch die genaue Kontrolle des Schweißprozesses, das rationale Entwerfen des Pipeline-Systems und die Auswahl hochwertiger HDPE-Materialien können die Stabilität und Haltbarkeit der Rohre unter extremen Bedingungen im größten Teil garantiert werden. Darüber hinaus sind regelmäßige Inspektion und Wartung der Schlüssel zur Aufrechterhaltung des langfristigen stabilen Betriebs des Systems.

Produkt Anzeige

-

HDPE 90-Grad-Ellenbogen-Stumpfschweißanschluss

-

HDPE 45-Grad-Ellenbogen-Stumpfschweißanschluss

HDPE 45-Grad-Winkel-Stoß-Fusionsanschluss, herg......

-

HDPE 22,5-Grad-Ellenbogen-Stumpfschweißanschluss

HDPE 22,5-Grad-Winkel-Stumpfschweißanschluss, h......

-

HDPE-gleiche T-Stück-Stumpfschweißverbindungen

Gleiche HDPE-T-Stücke mit Stumpfschweißung, her......

-

Reduzierendes HDPE-T-Stück mit Stumpfschweißverbindung

Reduzierende T-Stück-Stumpfschweißverbindungen ......

-

HDPE-Flanschadapter-Stumpfschweißverbindungen

HDPE-Flanschadapter-Stumpfschweißverbindungen, ......

-

HDPE-Reduzierstück-Stumpfschweißverbindung

HDPE-Reduzier-Stumpfschweiß-Fitting, hergestell......

-

HDPE-Kreuzstumpfschweißverbindungen

HDPE-Kreuz-Stumpfschweißverbindungen werden im ......

-

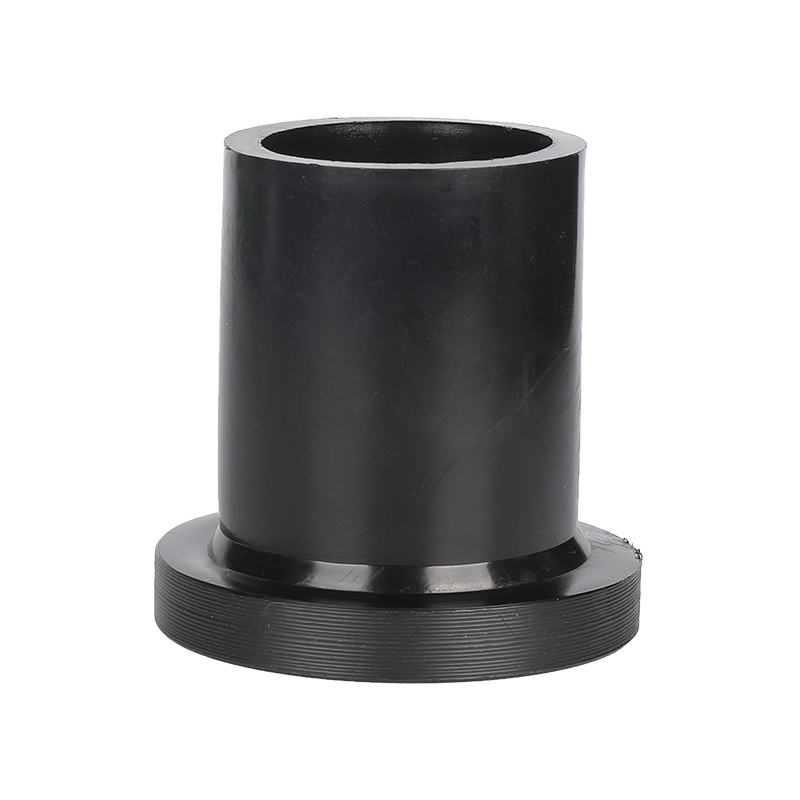

HDPE-Endkappen-Stumpfschweißanschluss

Formspritzguss-HDPE-Endkappen-Stumpfschweißverb......

-

PE/PPR-Muffenschweißgerät

Beschreibung und Funktionen der PE/PPR-Muffenschw......

-

Doppel-U-HDPE-Erdpumpenanschluss

Doppelter U-HDPE-Erdquellenpumpenanschluss, her......

-

ROHRSCHELLE HDPE-Erdquellenpumpenanschluss

ROHRKLEMME HDPE-Erdquellenpumpenanschluss, herg......

-

.jpg?imageView2/2/format/jp2)

Einzelner U-HDPE-Erdquellenpumpenanschluss

Einzel-U-HDPE-Erdquellenpumpenanschluss, herges......

-

U-Sockel HDPE-Erdquellenpumpenanschluss

U-Sockel HDPE-Erdquellenpumpenanschluss, herges......

Kontaktiere uns